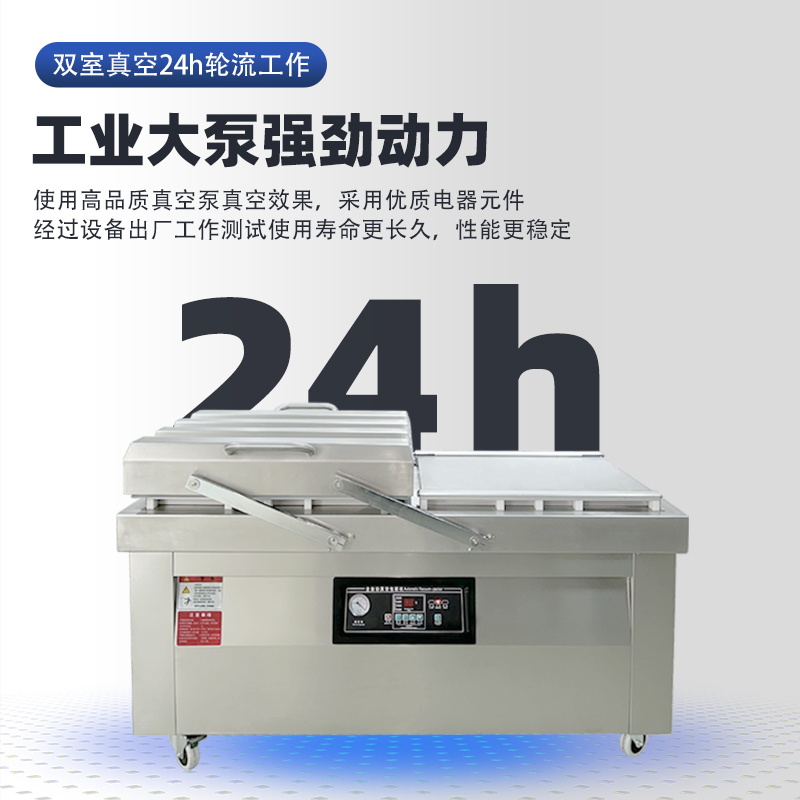

雙室真空包裝機(jī)的核心工作邏輯是 **“雙工作室交替循環(huán)作業(yè)”**��,通過左、右兩個(gè)獨(dú)立真空室的 “備料 - 抽真空 - 封口 - 取料” 流程無縫銜接,實(shí)現(xiàn)連續(xù)化真空包裝��,同時(shí)保障高真空度與密封效果�。具體工作原理可拆解為 6 個(gè)關(guān)鍵步驟����,以 “左室作業(yè) + 右室備料” 的典型循環(huán)為例:

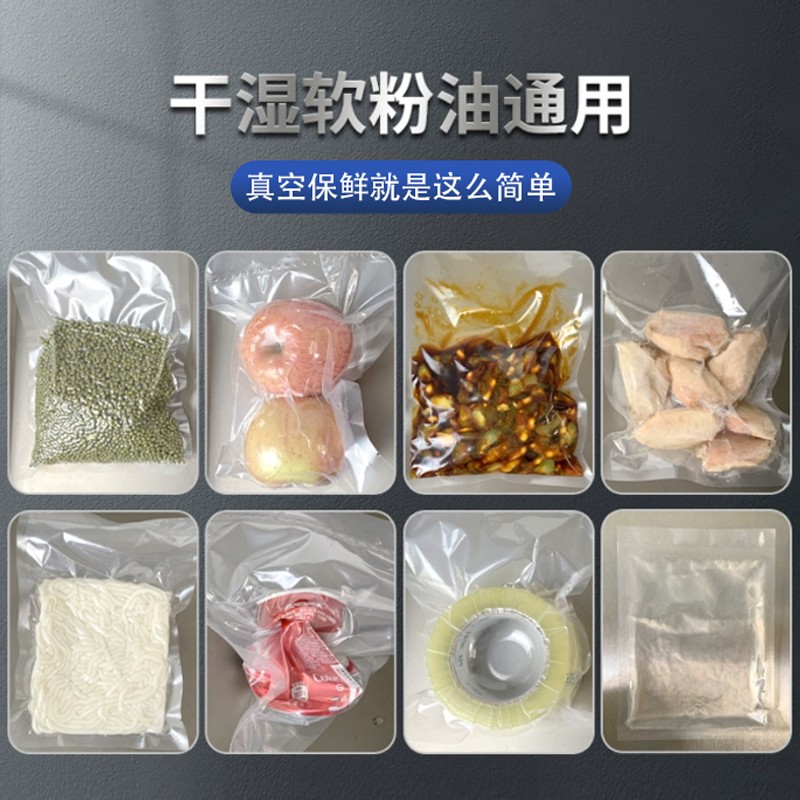

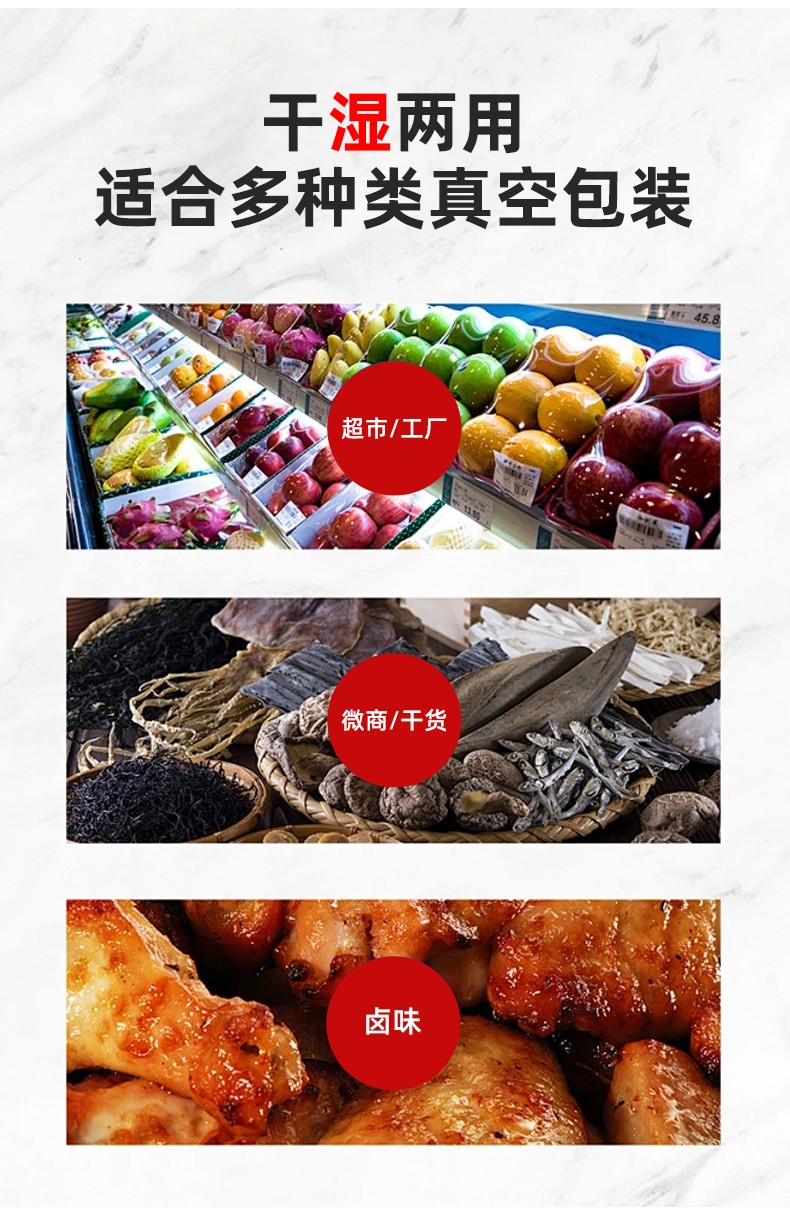

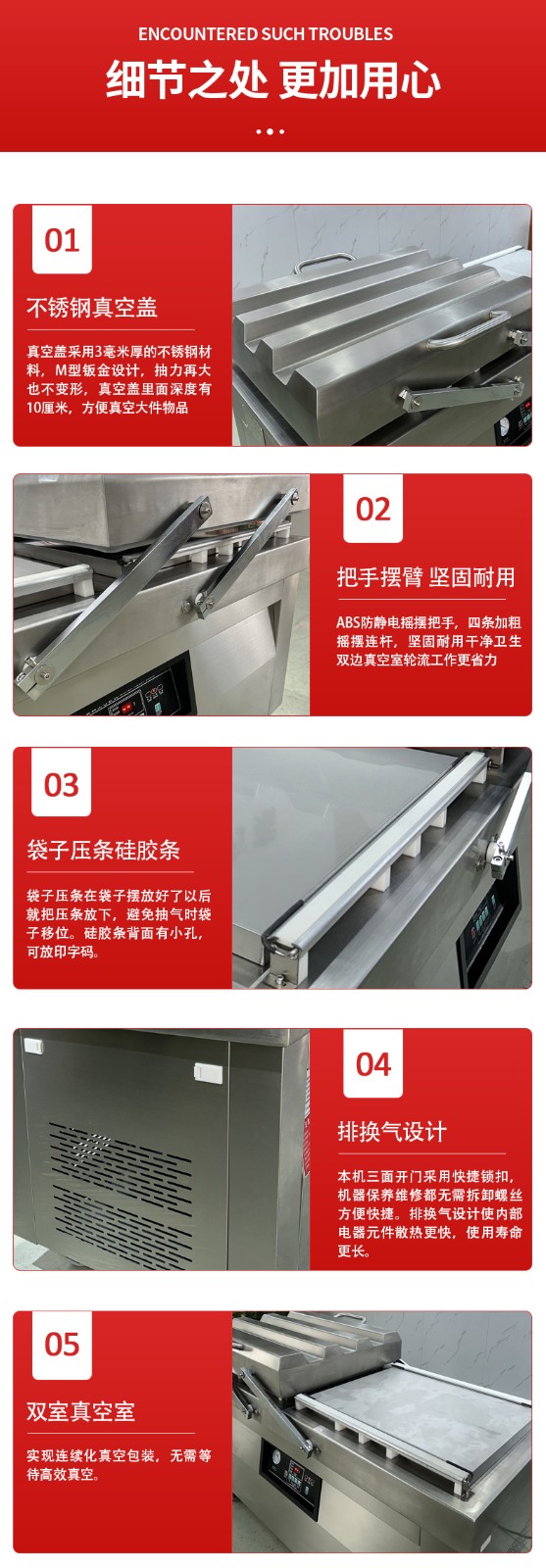

設(shè)備通電啟動后���,左�����、右兩個(gè)真空室均處于 “開蓋待機(jī)” 狀態(tài)�����,真空泵、封口系統(tǒng)處于就緒狀態(tài)�����。操作人員首先將待包裝物料(如鹵味���、電子零件)放入右室的包裝袋中�����,并將袋口平整鋪在真空室的 “封口條區(qū)域”(確保袋口無褶皺��、無液體 / 雜質(zhì)污染)�,隨后按下右室 “啟動” 鍵�����,右室蓋在氣動 / 電動驅(qū)動下自動下壓���,與真空室邊緣的硅膠密封圈貼合�,完成右室初步密封����。

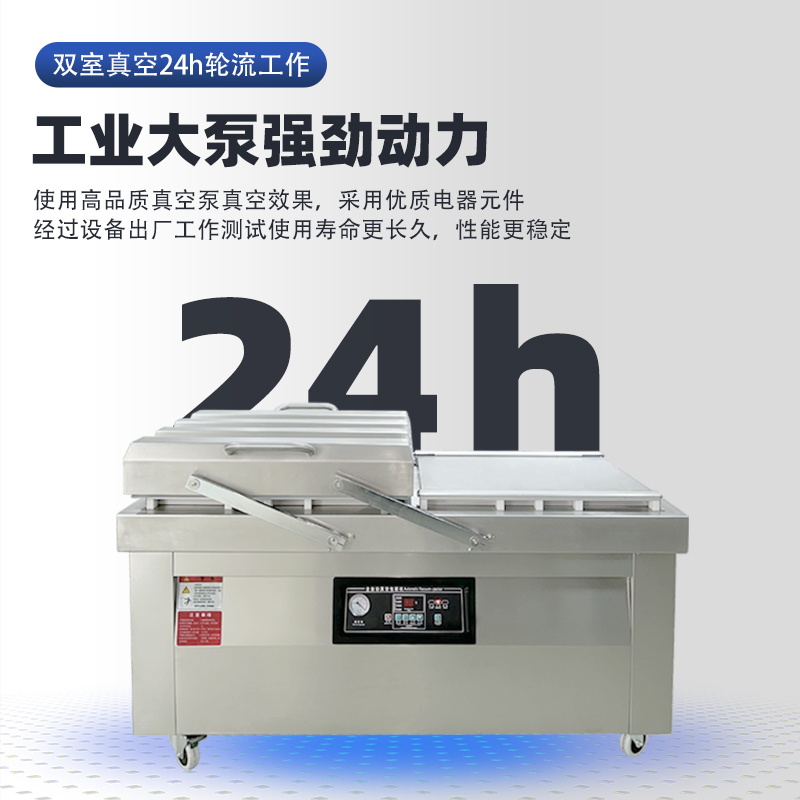

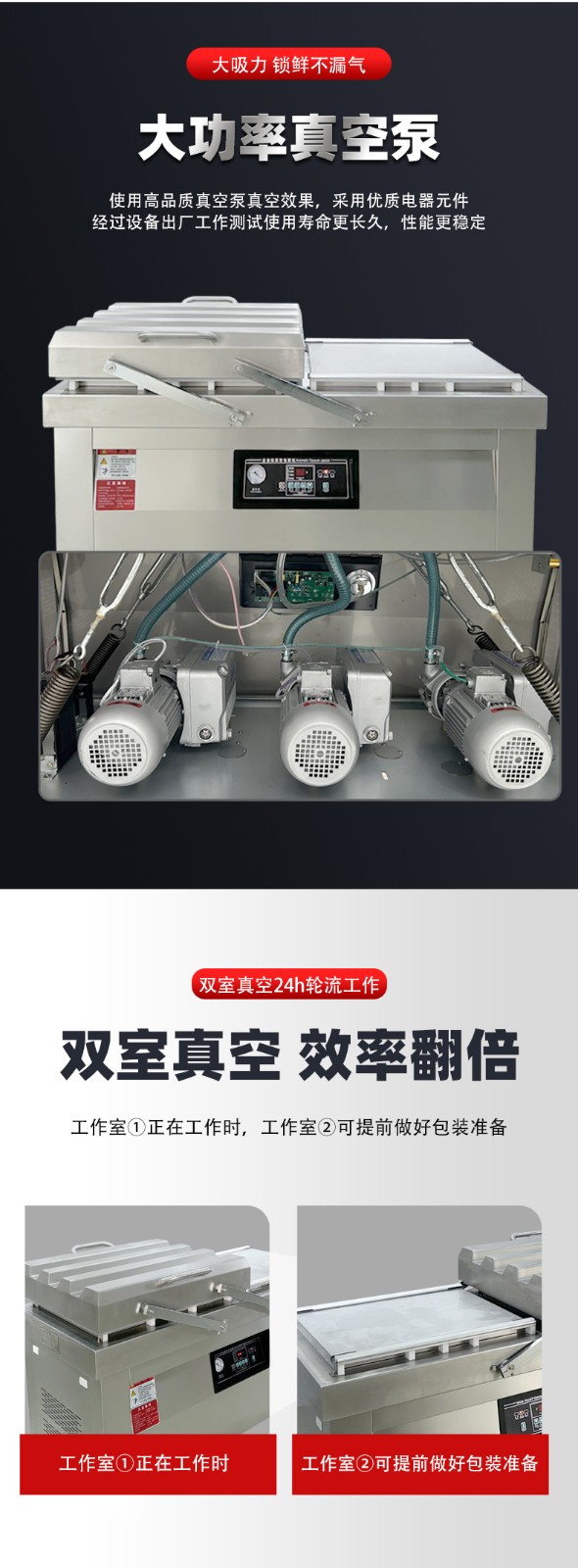

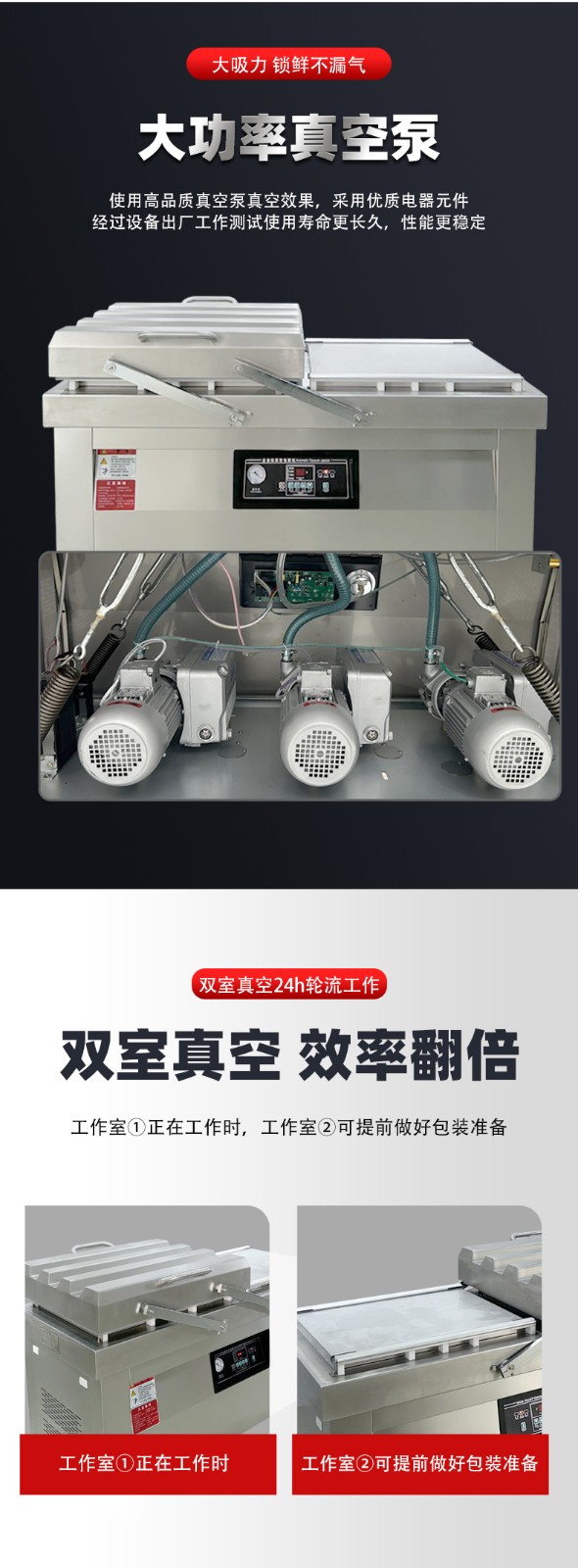

右室進(jìn)入密封待機(jī)時(shí)����,左室(已提前放置好物料并密封)同步啟動真空泵系統(tǒng)(雙室機(jī)多為雙泵配置�����,單泵負(fù)責(zé)一個(gè)室����,或雙泵協(xié)同抽氣)����,通過真空管道快速抽取左室內(nèi)部空氣�����。此時(shí)左室內(nèi)部氣壓逐漸降低����,真空表指針持續(xù)下降�����,直至達(dá)到預(yù)設(shè)真空度(通常為 - 0.096~-0.1MPa,可根據(jù)物料需求調(diào)整�����,如食品保鮮需高真空度����,蓬松物料可適當(dāng)降低)。

注:若需 “真空充氣包裝”(如肉類防氧化充氮?dú)猓?��,此步驟會在抽真空后,通過專用氣道向左室充入惰性氣體,再進(jìn)入下一步�����。

當(dāng)左室達(dá)到預(yù)設(shè)真空度后�����,真空泵停止工作,左室的封口系統(tǒng)立即啟動:

- 首先�,封口條(鎳鉻合金加熱絲,表面覆特氟龍防粘涂層)通電加熱����,溫度快速升至預(yù)設(shè)值(根據(jù)膜材調(diào)整�����,如 PE 膜 150-180℃、PA/PE 復(fù)合膜 180-220℃),對袋口進(jìn)行熱壓密封���,使膜材熔融粘合��;

- 封口完成后���,加熱絲斷電,同步啟動冷卻風(fēng)機(jī)(或冷卻壓條)�,對封口處快速降溫(1-2 秒)��,避免高溫導(dǎo)致封口開裂或粘連��,確保密封牢固����。

左室冷卻完成后���,設(shè)備通過 “卸壓氣道” 向左室通入大氣��,使左室內(nèi)部氣壓恢復(fù)至常壓�����,真空表指針歸零。隨后左室蓋自動彈開(氣動 / 電動驅(qū)動)�,操作人員取出包裝好的成品;與此同時(shí)���,右室立即啟動真空泵���,開始抽取右室空氣����,完全復(fù)刻左室的 “抽真空 - 封口 - 冷卻” 流程,實(shí)現(xiàn) “左室取料����、右室作業(yè)” 的無縫銜接。

右室抽真空達(dá)到預(yù)設(shè)值后��,同樣啟動封口條加熱密封,冷卻風(fēng)機(jī)降溫���,整個(gè)過程與左室完全一致,確保右室物料的封口質(zhì)量與左室統(tǒng)一��。

右室完成封口冷卻后���,向其通入大氣卸壓,右室蓋彈開��,操作人員取出右室成品,并同步向空的左室放入新物料�����、啟動左室�����;此時(shí)右室又可繼續(xù)備料����,進(jìn)入下一輪 “左室作業(yè) + 右室備料” 的循環(huán)�。

通過這種 “交替作業(yè)” 模式,雙室機(jī)無需等待單個(gè)室的完整流程結(jié)束即可開始下一批包裝��,效率比單室機(jī)提升 60%-100%��,同時(shí)雙泵 + 雙室獨(dú)立密封的設(shè)計(jì),也保障了每一批次物料的真空度與密封性穩(wěn)定���。